Forskere demonstrere høy oppløsning utskrift av gjenstander laget av allsidig keramiske materialer.

Hvorfor Er Det Viktig?

Additiv produksjon teknologi gir mulighet til å produsere tilpasset og spesialisert deler på en raskere og billigere måte.

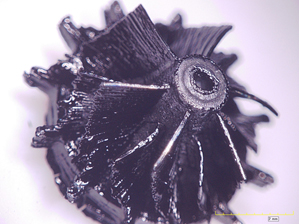

En millimeter-skala keramiske pumpehjulet, en roterende mekanisk komponent som brukes til å overføre bevegelse av væske i pumper og turbiner.

Løftet av additiv produksjon eller 3-D printing—raskere og billigere produksjon av mer passelig deler er begrenset av paletten av utskrivbare materiale, som til nå har inkludert i hovedsak polymerer og enkelte metaller. Nå kan vi legge til keramikk, en viktig klasse av materialer med høy styrke og bestandighet mot varme, kjemisk nedbrytning, og friksjon gjør dem attraktive for bruk i militær-og romfart for alt fra eksteriør fly deler til små komponenter for raketter.

Takket være en materialteknologi lure demonstrert av forskere ved HRL Laboratorier, ingeniører kan nå bruke additiv produksjon og raskt å bygge tilpassede, intrikate keramiske deler som kan dra nytte av alle disse attraktive egenskaper på en gang.

Det er utfordrende å lage keramikk i slitesterk deler, og særlig de med kompliserte former. Materialet er ikke kompatibel med konvensjonell produksjon teknikker som maskinering og støping, og den typiske metoden innebærer bruk av varme for å konsolidere pulver og bygge opp solide former. Denne tilnærmingen, som også kan brukes i additiv produksjon, er ikke veldig pålitelig, imidlertid, og ofte introduserer feil som kan føre til sprekker og brudd.

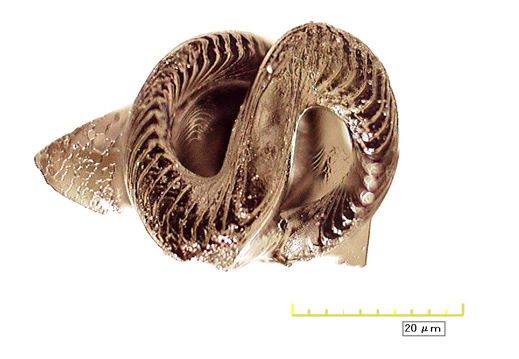

En keramisk korketrekker, bare litt over 20 micrometers i lengde, illustrerer det fint mulig oppløsning via stereolithography 3-D printing.

Forskerne på HRL Labs fikk rundt dette ved å utvikle en ny utskriftsvennlig harpiks laget av såkalte preceramic polymerer, som kan konverteres til keramikk ved å varme dem ved høye temperaturer. De har vist at de nye harpiks er kompatibel med populære additiv produksjon teknikk som kalles stereolithography, som en laserstråle som er brukt til å bygge strukturer lag på lag fra en væske polymer. Forskerne viste også at det fungerer med en spesialisert teknikk som benytter ultrafiolett lys og mønstret masker for å bygge komplekse 3-D strukturer som lattices, 100 til 1000 ganger så raskt som den konvensjonelle stereolithography kan. Etter utskrift, forskere oppvarmet deler til å slå dem i keramikk og vist sin imponerende mekaniske egenskaper.

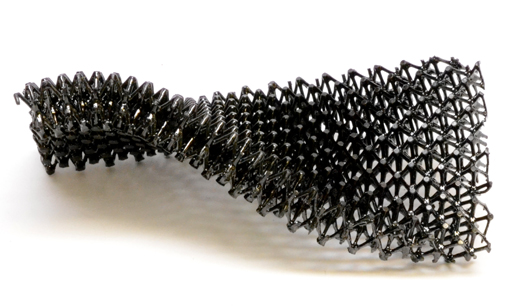

En buet keramiske gitter illustrerer evne til å produsere intrikate strukturer i ukonvensjonelle former.

To klasser av nyttig keramiske deler—stor, veldig lett gitter strukturer som kan brukes i varme-resistente paneler og andre utvendige deler til fly og romskip, og små, intrikate deler for bruk i elektromekaniske systemer eller komponenter av jetmotorer og raketter—er nå utskriftsvennlig takket være den nye tilnærmingen, sier HRL Labs senior forsker Tobias Schaedler, som ledet forskningen.

En 3-D skrevet ledende, eller den delen av et fly eller romfartøy vinge som først kommer i kontakt med luft. Ansiktene av en del sandwich et gitter-struktur.

Schaedler sier gruppen nå har finansiering fra DARPA, som også støttes denne forskningen, for å bruke den nye teknikken for å utvikle en keramisk aeroshell, i hovedsak et skjold som beskytter romfartøy eller hypersoniske fly fra varme, trykk, og rusk. Keramiske skum er attraktive for dette programmet på grunn av deres termiske egenskaper, men deres dårlige mekaniske egenskaper gjør dem i stor grad uegnet for bruk i bærende konstruksjoner, sier Stefanie Tompkins, direktør for DARPA Forsvar Sciences Office. Keramiske gitter strukturer laget av HRL Labs er 10 ganger sterkere enn kommersielt tilgjengelig skum.